几种天然石材染色方法介绍

介绍几种目前主流的天然石材(石板材)产品的染色方法,及其相关原理、加工工艺和操作流程。

一种经药水染色的石板材及其加工制作方法

专利号: 200610050891

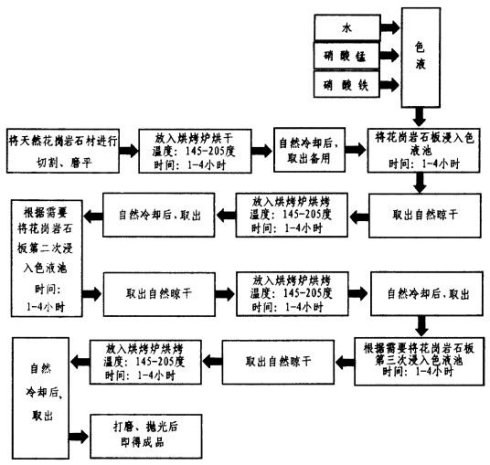

本发明涉及一种经药水染色的石板材及其加工制作方法,其加工制作工艺步骤如下:

1.将天然花岗岩石进行切割、磨平,制作成一定规格的石板;

2.将初步加工好的花岗岩石板放入烘烤炉进行烘干处理;

3.在色液池中放入色液;

4.将烘干后的花岗岩石板放入色液池中浸泡;

5.将浸泡后的花岗岩石板取出自然晾干;

6.将晾干后的花岗岩石板放入烘烤炉内烘烤

7.将烘烤后的花岗岩石板冷却,再取出

8.根据所需颜色的深浅来决定重复浸泡和烘烤的次数;

9.根据需要将浸泡、烘烤好的花岗岩石板进行打磨、抛光。

本发明的有益效果是,能弥补天然石材本身所缺乏的颜色,可制作出更多种不同颜色的石材染板,使石板材更富有美感,用途更加广泛。

一种经药水染色的石板材及其加工制作方法,其特征在于:本发明方法包括色液的选择制备以及包括天然石板材用药水染色的加工制作过程。

1.色液的选择制备:其主要成分为:硝酸铁、硝酸锰和水,各主要成分所占的重量百分比为:硝酸铁:26。8~32%硝酸锰:8~13。2%水:60%

2.天然石板材用药水染色的加工制作过程具体为:

1)将天然花岗岩石进行切割、磨平,制作成一定规格的石板;

2)将初步加工好的花岗岩石板放入烘烤炉进行烘干处理,烘干的时间控制在1至4小时,烘干的温度值控制在145度至205度之间。烘干后,等待花岗岩石板冷却再取出;

3) 色液池中放入硝酸铁和硝酸锰按一定比例配制的色液;

4) 一次浸泡烘烤工序:

a)将烘干后的花岗岩石板放入色液池中浸泡,色液要完全淹没花岗岩石板,浸泡的时间控制在1至4小时;

b)将浸泡后的花岗岩石板取出自然晾干;

c)将晾干后的花岗岩石板放入烘烤炉内烘烤,烘烤的温度为:145度至205度之间,烘烤的时间为:1至4小时;

d)将烘烤后的石板材冷却再取出;

5) 据具体颜色的需要来决定是否进入第二次、第三次甚至更多次的浸泡烘烤工序;

6) 花岗岩石板进行打磨、抛光即得成品。图示:

天然花岗岩染色

专利号: 97122131

天然花岗石染色是一种将天然灰白色花岗石染成所需颜色,在建筑业上代替有色石材的新技术。本发明采用了由硝酸、盐酸、铁粉、氢氧化钠、过氧化氢、铜粉等混合而成的渗透颜料,将其涂在被染的天然灰白色花岗石材上,经染色加温工艺,即可染成内外颜色一致的有色石材。

用于天然花岗岩染色使用的渗透颜料由硝酸、盐酸、铁粉、氢氧化钠、过氧化氢、铜粉等按不同含量和配比混合而成。

天然石料装饰板材的染色技术

专利号: 96118022

本发明介绍的天然石料装饰板材的染色技术其主要特点在于:所述染色工艺由引渗处理、渗染固色处理和清洗处理三道工序组成,其所用的染料为油溶性染料;其关键在于染色前的升温、脱水处理;并使染色与固色在同一工序同一染液中一次完成。经本技术染色处理的板材,不仅可以获得各种高品位的自然色彩,还可获得天然石材不具有的色彩;该技术染色深,可通体透染,固色牢,可耐酸碱。

一种天然石料装饰板材的染色技术,包含染色工艺和染料配比两部分,其特征在于:

A、所述的染色工艺由引渗处理、渗染固色处理和清洗处理三道工序实现;

B、所述的染料配比中既含有染料,也含有分散剂、引渗剂、渗染剂、固色剂、活性剂、止化白剂;其中所用的染料为油溶性染料;所用分散剂为乙醇乙二醚;所用的引渗剂为二甲苯;所用的固色剂为固色剂M;所用的活性剂为蓖麻油;所用的止化白剂为防化白水;其具体配比是每一单位量油溶性染料中配入20单位量的乙醇乙二醚、30单位量的乙酸丁酯、30单位量的二甲苯、5单位量的固色剂M,3单位量的蓖麻油、11单位量的防化白水。

一种花岗岩深染方法

专利号: 96116023

本发明涉及一种将花岗岩,特别是其板材的深层次的染色方法。该方法利用适当配比的染料、粘结剂和渗透剂搅拌而成的膏状染色涂料,涂覆在浅色石材表面上,然后经焙烘数小时而成。其特点是染色厚度可达20mm以上,而且色彩鲜艳均匀,简便易行,成本低,无污染,增值较大,装饰效果好,且不影响板材结构和强度,是一种高档建筑装饰材料制备的新工艺方法。

一种花岗岩深染方法,其特征是首先用含有染料、粘结剂和渗透剂混合制成膏状染色涂料,然后涂覆在石材表面上,并经焙烘而成,且组成染色涂料的三者的重量配比为染料∶粘结剂∶渗透剂=1:20~28:16~20。

花岗石大理石黑色染色剂

专利号: 00111211

本发明提供一种花岗石大理石黑色染色剂,原料包括对苯二胺、苯胺、氯化钠、盐酸及水,各种原料的重量百分比为对苯二胺5-20%,苯胺10-20%,氯化钠5-20%,盐酸25-40%,水10-30%。本发明的花岗石大理石黑色染色剂和现有技术相比,具有工艺设计合理、原料为通用化工产品、操作使用方便、对环境无污染及石材染色均匀、持久耐用、不掉色退色,可提高石材的使用范围和使用价值等特点,具有很好的推广使用价值。

一种天然花岗石大理石等石材的人工上色方法及其产品

专利号: 93121020

本发明使用染料,运用染色理论和技术。其产品特征是:色料溶液能深入石材组织内,颜色能运用微机调整使石材达到统一色差:深浅随意;并实现多种颜色可调。经成型、表面抛光后的石材,放入染浴中,升温至80-100℃,保温,冷却并经后处理,即可制备出色料与石材牢固结合,经久不褪色,表面保持原光亮的彩色石材成品。

发明原理:石材密度较大,孔隙度较小,要求染液必须是真溶液(因为真溶液分子比胶体乃至悬浮体都小得多,适合于向石材内部扩散),才能使色料进入石材组织内达一定深度,并且匀染。同时提高染浴温度,更促进渗入。因此使用染料,采用染化理论和技术上染石材是本技术的发明。发明内容:以黑色调为例,取染料集合体半成品13g放入1000ml烧杯中,加入200g蒸馏水(H↓[2]O)调匀,用沸H↓[2]0稀释到500g搅匀再补加100g冷H↓[2]0,搅匀。冷却至40℃。加入2块2x10x20cm的花岗石等石材(事先抛光过的),慢加热,用2.5小时时间使温度升至100℃(有的颜色品种可升至80-100℃,并保温8小时。毕后自然冷却至室温,取出用冷水洗净浮色。放入后处理Ⅰ溶液中,在室温(20-40℃)下浸泡5小时。毕后取出,洗净,擦干,再放入后处理剂Ⅱ溶液中,在室温(20-40℃)下浸泡10小时或者过夜。毕后,取出凉干,即为成品。

一种天然石材着色新技术

专利号: 97108247

本发明提供了一种天然石材着色新技术,特别是涉及一种对天然花岗岩、大理石板材以物理化学染色处理的新工艺方法,采用科学配方、先进操作工艺和简单实用的烘烤设备,对浸染后的石材以160~280℃的温度烘烤处理2~3次,达到理想的着色效果,保证着色均匀,表里如一,耐腐蚀,耐高温,色泽质量好,且投资少,成本低,经济效益高,特别适宜石材厂家接产。

一种天然石材着色新技术,其特征在于:

1.按照以下成分及重量百分比选取着色液配方并配制:硝酸铁为60~80%,水为20~40%,渗透剂为1~5%,常温下先将上述配方中的水加入耐腐容器中,再将硝酸铁加入水中混合搅匀,最后加入渗透剂混合搅溶成着色液;

2.按照下述工艺进行染色操作:

(a)将待染的石材先在烘炉中进行烘干处理,使之充分干透,烘烤温度80~100℃,烘烤时间3~5小时,取出自然冷却或风冷至常温;

(b)将已烘干并冷却的石材放于着色池中,将着色液倒入着色池对石材进行浸染,浸泡时间6~10小时,取出擦干;

(c)将浸泡后的石材放入烘炉中进行烘烤,烘烤温度160~280℃,保温2~3小时,熄火后自然冷却至常温取出;

(d)以上述方法浸染和烘烤石材2~3次;

(e)将浸染烘烤着色的石材放入固色溶剂中浸泡5~8小时,取出后常温下自然阴干或晒干;

(f)对经固色且凉晒干的石材进行打磨和切割,并对石材表面进行石腊处理。

一种天然石材染色新工艺

专利号: 97108246

本发明提供了一种天然石材染色新工艺,能对花岗岩、大理石板材进行快速染色,采用科学配方和操作工艺,以自然渗透法对低档石材进行染色固色处理,使之成为颜色鲜丽的高档石材,保证染深染透染饱,保色固色好,耐光照,耐腐蚀,风吹日晒雨淋不会褪色,成本低,经济效益高。

一种天然石材染色新工艺,其特征是:

1.按照下述成份及重量百分比选取染液配方:染料8~10%,渗透剂60~70%,固色剂12~15%,光稳定剂3~5%,其中染料根据不同的石材和不同的颜色要求按不同比例进行混合搭配;

2.按照下述方法配制染液:将1/3左右的渗透剂与染料放入容器1中混合搅溶成染料溶液,将1/3左右的渗透剂与固色剂放入容器2中混合搅溶成固色溶液,将1/3左右的渗透剂与光稳定剂放入容器3中混合搅溶成光稳定溶液,将染料溶液、固色溶液和光稳定溶液放入容器4中充分混合搅溶形成染液;

3.按照下述工艺进行染色操作:

(a)先将待染的石材置于烘干炉中进行首次烘烤,烘烤温度为100~150℃,烘烤时间为24~48小时,取出后常温下自然冷却至常温;

(b)将经烘干且冷却的石材放于染池中,将染液倒入染池,进行第一次染色即粗染,染色时间为16~24小时,取出后常温下自然晾晒;

(c)将经粗染且凉晒的石材再放入烘干炉中进行第二次烘烤,烘烤温度为50~60℃,烘烤时间为3~5小时,取出后常温下自然冷却至常温;

(d)将经粗染且经冷却的石材再入染池中进行第二次染色即细染,染色时间为6~8小时,取出后常温下自然晾晒;

(e)将经细染且自然晾晒的石材再进行第二次烘烤,烘烤温度为50~60℃,烘烤时间为3~5小时,取出后常温下自然冷却至常温;

(f)将经细染且经冷却的石材再入精染池和精染液中进行第三次染色即精染,染色时间为4~6小时,取出后常温下自然晾晒;

(g)将经精染且自然晾晒的石材表面进行石腊处理,并进行打磨和切割成成品。

火山石材的生物染色方法

专利号: 200710065823

一种火山石材的生物染色方法,在70~90℃将石材加热烘烤20~30分钟后放进浸泡液中浸泡72小时,取出在60℃下烘干,第二次浸泡时间72~96小时,取出后在60℃下烘干,第三次浸泡时间24小时,取出后于40~50℃下烘干即得;浸泡液用可染色植物为主料,放入容器内,料水按重量比为1∶10的比例加入清水,浸泡3~4天除去上清液后又按重量比为1∶0。6比例加入pH值大于7的石灰水,浸泡至少6小时除去上清液后再按重量比为10∶1的比例加入草木灰,充分搅拌均匀后静置3天即得浸泡液备用,浸泡前料酒按重量比为1∶0。0168的比例加入用蒸馏水稀释的70%浓度的工业酒精后再放入石材进行浸染着色,制成的火山石材,不仅突破了原来色泽单调的制约,并仍能很好地保留火山石材独特的风貌。

版权声明:

• 凡注明“石材体验网”的所有文字、图片、音视频、美术设计和程序等作品,版权均属石材体验网所有。未经本网授权,不得进行一切形式的下载、转载或建立镜像。

• 您若对该稿件内容有任何疑问或质疑,请即与体验网联系,本网将迅速给您回应并做处理。

点击右侧【在线咨询】或至电0769-85540808 处理时间:9:00—17:00

石材体验网部份作品均是用户自行上传分享并拥有版权或使用权,仅供网友学习交流,未经上传用户书面授权,请勿作他用。